鋳造(ちゅうぞう)とは、加工したい形の型を製作し、その型に溶かした金属を流し込んで成型する金属加工法です。

実は工業用金属部品の加工方法としてロストワックスは優秀な加工方法のひとつです。この記事では、さまざまな鋳造方法の特徴やメリットデメリットを紹介します。鋳造について詳しく知っていただくしていただくことで、今まで行ってきた複雑形状や特殊材の切削加工品や、複数工程を伴う板金溶接ものの部品が、実はロストワックス鋳造がよいのかも知れないと気付くかもしれません。

鋳造について

金属素材を削って加工する除去加工や金属素材に力を加えて変形させる塑性加工と並ぶ代表的な金属加工法で、「複雑な形状を成型可能」、「様々な金属素材に対応」、「量産が容易」などの特徴があります。鋳造法によって出来上がった加工品を鋳物(いもの)と言います。また、鋳造で使われる型を鋳型(いがた)と言い、砂を固めて作る鋳型を砂型、金属を削って作る金型、石膏でつくる石膏型など、鋳型の種類や作り方等によって鋳造法が異なります。

【砂型鋳造法】

鋳物砂で鋳型を成形した砂型(すながた)を使う鋳造法です。

砂型を製作するのには一般的に木型を使用する為、ロストワックスやダイカストと比べて安価で納期も短いのが特徴で、小ロット対応や大物対応が可能というメリットがあります。

デメリットとしてはロストワックスやダイカストと比較して寸鋳肌が荒く、寸法精度に劣ります。また、大量生産には向きません。

<生型鋳造法>

鋳物砂を焼成(乾燥)せず、生のまま押し固めて砂型を成形して鋳造するので生型といわれています。

木製または金属製の上下対になった型枠を作成し、その枠に製品と同形状の原型(模型)と鋳物砂を入れて押し固め、原型を取り外して鋳型をつくります。

メリット

・鋳物が容易に取り出せる。

・低コストで量産が可能。

・砂が繰返し使用でき、再生処理が簡単。

・材料費が安く、有毒ガスの発生がない。

デメリット

・鋳肌(鋳物の表面)が粗い。

・寸法精度は他と比べ劣る

・鋳型が脆いためサイズの大きい製品には向いていない

<ガス硬化性鋳型>

鋳砂にガスを注入し化学反応で硬化させて鋳型を作る方法です。

水ガラスを混ぜたけい砂に炭酸ガスを注入し硬化させる炭酸ガス法、添加剤にフェノール樹脂やイソシアネート樹脂、アミンガスを用いるコールドボックス法などがあります。

メリット

・鋳型の強度が高い。

・寸法精度が高い。

デメリット

・時間がたつと強度が落ちる。

・砂の再利用が難しい。

<自硬性鋳型法>

常温で放置させることで砂を硬化させて鋳型を作る方法です。

有機系のフラン樹脂と硬化剤を脱水縮合して砂を固めるフラン自硬性鋳型や、水ガラスと有機エステルを用いて硬化させる有機エステル自硬性鋳型などがあります。

メリット

・鋳肌が綺麗に仕上がる

・寸法精度が高い

・鋳物砂の再利用が可能

デメリット

・時間がたつと強度が落ちる

・気温や湿度の影響を受けやすく鋳型の管理が難しい

・形状によっては亀裂などの欠陥が出やすい

<フルモールド鋳造>

発泡スチロールなどの模型を鋳物砂に埋め込み、模型を溶湯で溶かして置換していく鋳造法です。

製品の形状と同じ形の模型を発泡スチロールで作成し、その模型を鋳物砂に埋め込こんで鋳型を作ります。そしてその模型を埋め込んだままそこに溶湯を流し込むことで、発泡スチロールの模型は高温で分解しガス化され型の外に流出し、流し込んだ金属に置換されます。

メリット

・型を必要としないため納期、イニシャルコストを抑えることができる

・形状の自由度が高い

・単品、小ロットに強い

・大きなサイズにも対応可能

デメリット

・大量生産には不向き

・発泡スチロールが溶ける際のガスにより鋳造欠陥が出やすいため高い技術が必要

【精密鋳造法】

他の鋳造法よりも寸法精度が高く、表面粗度の優れた鋳物を作る鋳造法です。

砂型鋳造と比べて精度の高い製品が作れる半面、鋳型成形のコストが高くなります。

ロストワックス法、シェルモールド法、等が精密鋳造法にあたります。

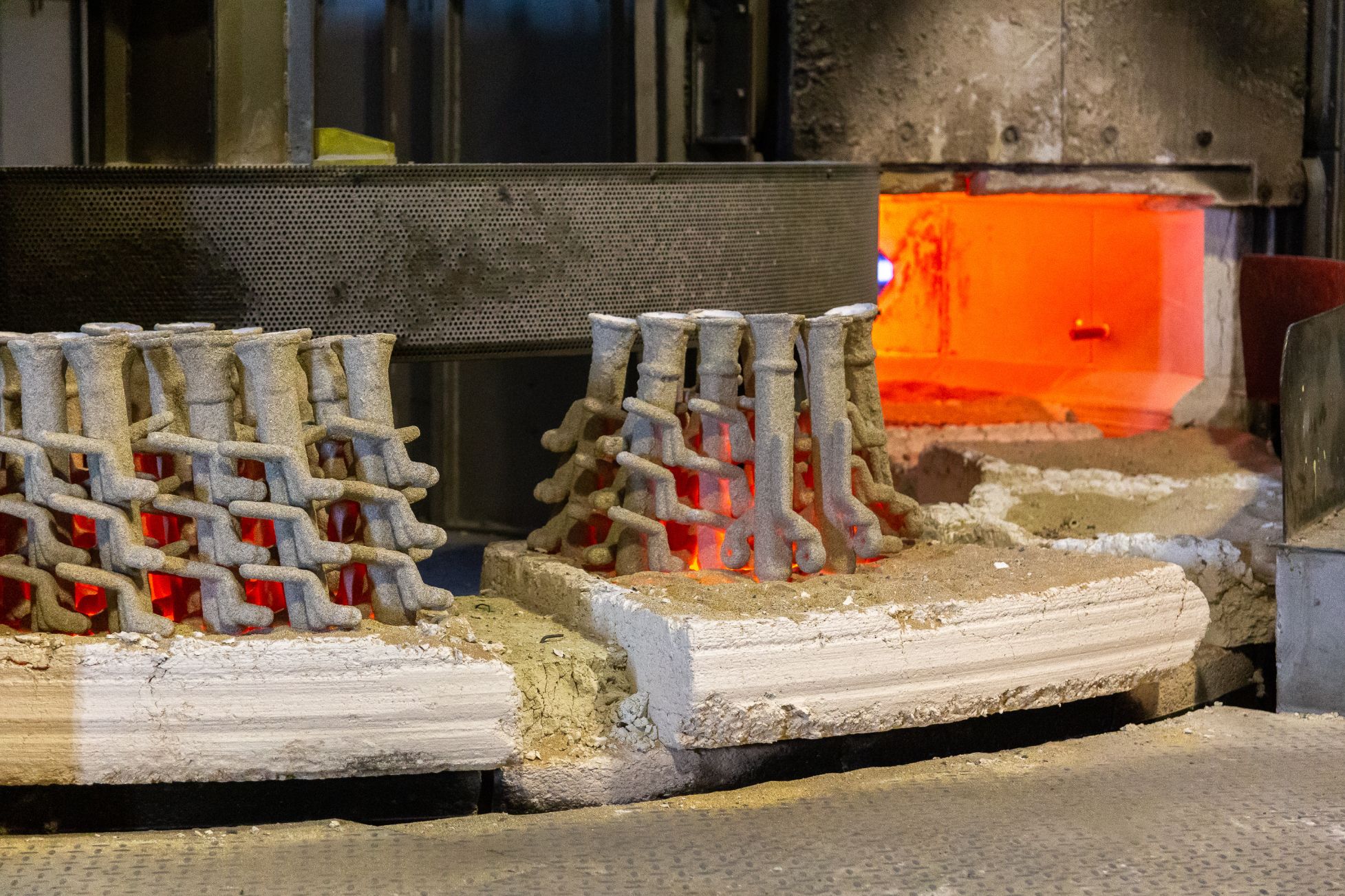

<ロストワックス法>

ワックス(ろう)で原型を作り、その原型を元に鋳型を成形する鋳造方法です。鋳型の成形方法にはソリッドモールド法とセラミックシェルモールド法があります。

ソリッドモールド法は蝋模型(ワックスパターン)を耐火物スラリーに埋没させて固め、加熱して蝋を溶かして排出して鋳型を焼成した後に注湯する方法。

セラミックシェルモールド法は蝋模型(ワックスパターン)の周囲に耐火物スラリーを繰り返しコーティングし、加熱により蝋を溶かした後に焼き固めることで鋳型を作成する鋳造法。

一般的に工業用途ではセラミックシェルモールド法が用いられています。

メリット

・複雑な形状のものを一体化して鋳造可能なため、寸法精度が高く加工工程を減らすことができる。

・鋳型が融点の高い鉄などにも耐えるため、ステンレス、アルミ、銅、チタンなど様々な材質が利用可能。

・三次元複雑形状を得意とし、量産にも適しているため切削加工等と比べてコストダウンを図ることも可能。

・原型を作る際に金型を利用するため初期コストがかかる分、数個ロットの場合は切削などのほうがコストメリットが出る場合もある。

・砂型鋳造などの他の鋳造法と比べて鋳肌が綺麗。

・砂型鋳造やダイカストでは成形できない複雑形状やアンダーカット形状の製品を製作可能。

・蝋模型を製作する型はアルミ型が一般的でダイカストと比較して金型費は安価

・ダイカストなどと比べて厚肉などが得意としてできる。

デメリット

・蝋模型を作る際に金型を利用するため初期コストがかかる分、数個ロットの場合は切削などのほうがコストメリットが出る場合もある。

・大型の鋳物には向かない

・ひずみや巣(す)などの鋳造欠陥が生じる可能性があるためその対策が必要

・ダイカストなどと比べて薄肉などが苦手である。

<シェルモールド法>

硅砂とレジン混剤に熱硬化剤を加えた鋳物砂を熱した金型に吹き付けて硬化させて鋳型をつくる鋳造法です。鋳型が貝殻(シェル)状になることからシェルモールドと呼ばれています。

メリット

・鋳型の強度が高く金属の膨張にも耐えられるため通常の砂型鋳造と比較して寸法精度が高い。(ロストワックス精密鋳造よりはやや劣る。)

・鋳型の厚みが通常5~10mmと薄いため通気性が高く、ガス抜きが良好なのでガスによる巣などの内部欠陥が少ない。

・焼付きが少なく鋳肌が美しく仕上がる。

・鋳型の製作が容易なので同一形状の製品を大量生産するのに適している。

・鋳鉄、アルミ、銅など幅広い種類の材料が鋳造できる。

デメリット

・金型を使用するため型代が高額になる。

・金型を加熱するため金型の耐用年数が短い。

・鋳物の大きさが制限される。

・高温で炭化し、結合力が低下するため厚肉鋳物には適さない。

・鋳造時には粘結剤が加熱され臭気を発する。

【金型鋳造法】

金型を鋳型として成型する鋳造方法です。溶湯のみの重力で鋳造する金型重力鋳造法と、溶湯を高圧・高速で注入するダイカスト鋳造法があります。

<重力金型鋳造法>

溶かした金属を金型に溶湯のみの重力で流し込む鋳造法です。重力を利用するため、グラビティ鋳造とも呼ばれます。圧力をかけないため中子を使用して複雑な形状を作ることができます。

メリット

・表面相度や寸法精度に優れる

・複雑な形状にも対応可能

・機械的性質に優れる

・気密性と耐圧性が高い

デメリット

・融点の高い素材は利用できない

・薄肉品には適さない

・冷却時間が長い

・金型が高額なため小ロットには向かない

<ダイカスト鋳造法>

金型にアルミ合金、亜鉛合金、マグネシウム合金、銅などの非鉄軽金属を溶かして圧力をかけて流し込む鋳造法です。

金型に高い圧力をかけて鋳造するので精度が良く鋳肌もキレイで大量生産が可能ですが、金型コストが非常に高く、選択できる素材に制限があります。

よくロストワックス法と比較されますが、同じ形状の製品を大量生産する場合はダイカスト鋳造法の方が量産性が良いですが、ダイカスト鋳造法は融点の高い鉄系の素材は利用できずロストワックス法は融点の高い素材にも利用することができるなど、それぞれ一長一短あります。

メリット

・寸法精度が高く、鋳肌も綺麗

・一工程で量産可能な為、生産コストが低く大量生産に向いている

・複雑な形状にも対応可能

・薄肉でも対応可能

デメリット

・融点の高い素材は利用できない

・切削等と比較した際、注湯の際に空気を含むなどの問題により強度が下がる可能性がある。※金型内を真空状態にして注湯するなどの方法もある

・金型が高額なため小ロットには向かない

【その他】

上記以外にもさまざまな鋳造法があります。

<耐熱シリコン鋳造>

錫などの融点の低い金属を耐熱シリコンで作った鋳型に流し込む鋳造法です。

原型を耐熱シリコンで型取りするだけで鋳型がつくれるため、ちょっとした知識があればアクセサリーや釣り具など個人でも利用することが可能です。

<ダイレクトキャスト>

ダイレクトキャストとは、型を用いて量産した原型ではなく、3Dプリンタで製作した原型や、手作りしたワックス模型などを元に鋳型を作成して鋳造する方法です。

原型を量産する際には金型やゴム型を製作する必要がありますが、ダイレクトキャストではそれらを必要としないため初期コストの削減と納期短縮が可能となります。

試作品の製作や1点物の製作で利用され、近年では3Dプリンタの精度向上によりある程度の量産にも対応可能になってきています。

ただし、鋳型内で焼失させる際に原型が燃え残ったり、発生するガス等により不具合が生じる可能性があるため加工技術に差が出ます。

また、ダイレクトキャストという呼称については「直接原型を焼失させてキャストする」というイメージから呼ばれるもので、加工する企業等によって加工方法や意味合いが異ります。

<セミロスト>

ロストワックス法の鋳型造形時に使用するバインダーに水ガラスを使う製法で、基本的な製造⼯程はロストワックス法とほとんど同様です。寸法精度、面粗度、肉厚の限界薄さがロストワックス法より劣りますがコストダウンと納期短縮が可能です。

【まとめ】

鋳造は歴史が古く、日本のものづくりをずっと支えてきた加工法で様々な鋳造法がありそれぞれに長所短所が存在します。これらを理解し製品の要件に合った加工法を選択することが重要となります。

武杉製作所ではロストワックス鋳造法で皆様の課題に対し最適な技術提案をさせていただきます。製品開発、工法転換、で悩みの方はご相談ください。

武杉製作所ではロストワックスを主とした精密鋳造が得意な会社です。

金属部品の製作のことならお気軽にご相談ください。